Caractéristiques

Rédactrice

Julia Malinverno

01 48 32 40 80 - julia.malinverno@ekopolis.fr

Avec la contribution de

Franck Faucheux, Eiffage aménagement

1. Résumé du projet La Vallée, Chatenay Malabry

Le départ de l’Ecole Centrale Paris vers le campus d’excellence de Paris-Saclay a permis à la ville de Châtenay-Malabry de récupérer une emprise de 20 hectares pour développer un nouveau quartier dans un secteur au positionnement stratégique : entre le parc de Sceaux et la coulée verte, à proximité de la station du RER B Croix de Berny et du futur tramway T10.

Eiffage aménagement est lauréat du concours lancé par la ville de Chatenay-Malabry en 2016 visant à créer la SEMOP associée au projet, la dimension « Développement durable et innovation » était clairement affirmée. Outre les éléments du programme en termes de mixité sociale (16% de logements sociaux), de mixité fonctionnelle (bureaux et commerce) et d’usages (coulée verte, ferme urbaine…), la SEMOP propose alors une stratégie en quatre axes :

> La conception bas carbone,

> L’économie circulaire,

> la nature en ville

> les nouveaux usages (dont le développement des services digitaux).

2. L’opportunité d’un projet de déconstruction : dépose des matériaux et béton recyclé

Dans le cadre de ce projet, Eiffage aménagement a souhaité enclencher une réflexion interne sur l’intégration de l’économie circulaire dans des projets d’aménagement en phase amont. Après un premier démonstrateur avec l’opération Smartseille, Le projet de La Vallée a été identifié comme second démonstrateur : le site est immense et il est à 15 minutes du siège d’Eiffage aménagement. L’objectif était de poursuivre les thématiques développées sur le premier démonstrateur (énergie, bas carbone, nouveaux usages) et de creuser de nouvelles thématiques (matériaux biosourcés, économie circulaire et nature en ville …). Le projet comprend une part importante de démolition. Après étude de conservation des bâtiments, il s’avère que la réhabilitation aurait été trop coûteuse, peu appropriée (reconversion des usages des bâtiments) complexe d’un point de vue réglementaire, et aurait demandé une très forte mobilisation des acteurs.

Les porteurs de projets s’engagent donc à déconstruire les 90 000 m2 de bâtiments de manière exemplaire et de profiter des importants espaces de stockage. L'école Centrale fait l’objet d’une démolition dite « sélective » : 98 % des bétons et matériaux issus des déconstructions ont été remployés sur le site. La démolition et le désamiantage, lancés en février 2018 par la SEMOP se sont achevés fin novembre 2018.

A ce titre, la SEMOP a d’une part noué un partenariat avec l’association REAVIE (pour le réemploi) et d’autre part avec GINGER-DELEO qui a suivi la mise en place d’une prime liée à la déconstruction sélective pour les entreprises de démolition dans le cadre de l’exécution des travaux.

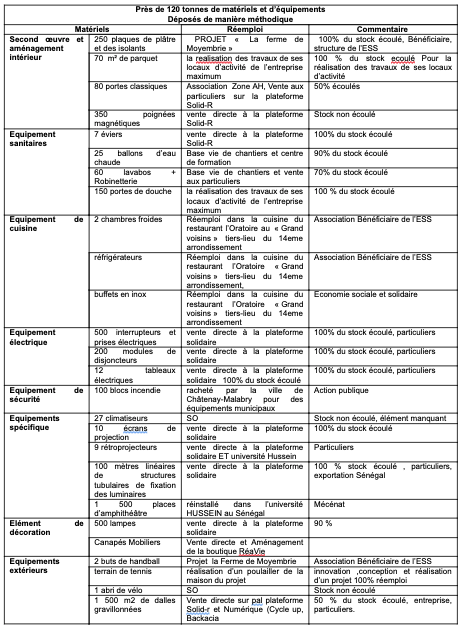

La dépose des matériaux

L’Association RéaVie est intervenue en phase amont du projet pour éviter qu’un grand volume de matériaux, produits et équipements majoritairement issus du Second œuvre soit mis en benne, sans même vérifier leur potentiel de réemploi. RéaVie a identifié deux causes principales qui freinent le réemploi : l’absence d’analyse des diagnostics ressources pour détecter des gisements réemployables et le manque de place sur les chantiers qui ne permet pas le stockage des matériaux, produits ou équipements en attente de réemploi. Or cette phase « tampon » de stockage est nécessaire pour pouvoir déposer et reconditionner des éléments de resservir dans d’autres projets. RéaVie propose des solutions pour lever ces obstacles à la dépose et au réemploi de ces matériaux.

L’association RéaVie :

• réalise le diagnostic ressources des bâtiments : identifier les matériaux et équipements de second œuvre ayant un potentiel de réemploi, donner des objectifs quantifiés pour les déposes méthodiques, alimenter la plateforme de vente avec un large éventail de matériaux et d’équipement. Plusieurs familles d’équipement ont été privilégiées : appareillages électriques, plomberie, menuiserie intérieure, revêtement de sol, plâtrerie, serrurerie, mobilier.

• accompagne la réinsertion professionnelle : collaboration avec l’IDSU, le pôle insertion de la Ville de Châtenay-Malabry, pour recruter du personnel en insertion. Ce personnel a été encadré par les membres du bureau de l’association RéaVie. Il s’agit d’insertion professionnelle de personnes habitant la ville de Châtenay-Malabry, elles ont bénéficié des premières formations de la Plateforme Solid-R : Intervention en sécurité (port d’EPI, gestes et postures pour le port de charge, interdiction d’accès aux zones amiantées) et dépose méthodique (matériel et outillage à utiliser, consignation des réseaux, manutention et stockage).

• accompagne la SEMOP pour l’introduction de clauses de réemploi dans le cahier des charges des lots de curage/démolition

La mise en œuvre de la dépose méthodique a permis de sauver 300 m3 de matériaux et équipements divers de la benne. Cette procédure est proche d’un pré-curage, la démolition est d’autant plus facilitée. Elle nécessite néanmoins une bonne estimation calendaire ainsi que des engins adaptés.

3. Béton recyclé : fonctionnement et mise en œuvre

85.000 mètres carrés de gravats issus des logements étudiants, des amphithéâtres, des salles de cours, des lieux de restauration ont été mis à terre. Sur le terrain, seul demeure le gymnase, qui sera réaménagé en tiers lieu. Cette étape s’est ouverte sur six mois de concassage. C’est 85000m² de surface, transformé en 120.000 tonnes de gravats, soit 85000m² de « ressources » pour lancer la phase de « production de granulats recyclés » par concassage. Au-delà d’utiliser le béton recyclé dans la sous-couche sous voirie, la maîtrise d’ouvrage cherche à le mettre en œuvre dans la construction neuve.

Le béton fut déferraillé puis broyé sur place pour être réutilisé pour moitié dans les futures voiries et pour moitié dans les constructions. Seuls 1 à 2 % des matériaux de déconstruction, amiantés ou pollués, n’ont pu être employés. Cette réutilisation des déchets sur place permet de limiter entre autres les camions.

La norme en vigueur précise qu’il est possible d’intégrer 30 % de granulat recyclé pour réaliser du béton structurel. Pratique peu mise en œuvre sur les chantiers nationaux car les centraliers se retrouvent régulièrement dans l’obligation d’acheter des granulats recyclés. Des tests de dureté ont été réalisés pour confirmer la compatibilité avec le granulat neuf. La conclusion de ces tests met en évidence que le granulat recyclé est plus dur que le granulat neuf. De nombreux tests ont été réalisés pour assurer la mise en œuvre optimale du béton, ainsi il est par exemple possible d’incorporer jusqu’à 60 % de béton recyclé dans du béton de bordure.

Ces tests ont permis de rassurer et d’assurer l’engagement d’un centralier.

L’ensemble des déchets de déconstruction ont été utilisés sur place pour le nouveau projet.

La maîtrise d’ouvrage reconnaît que cette réutilisation n’atteint pas le niveau environnemental d’un béton bas carbone ou de matériaux biosourcés. La deuxième phase du projet s’engagera davantage dans cette voie.

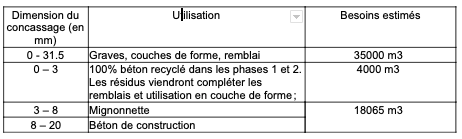

Le concassage

La répartition des fournitures de granulats à réaliser a été initialement proposée selon la granulométrie suivante (0-31,5 / 0-3 / 3-8 / 8-20) mais a pu être adaptée selon argumentation de l’entreprise (par exemple : 0-31,5 / 0-6 / 6-10 / 10-20). Les usages par dimension resteront les mêmes.

L’atelier de concassage organisé en février 2019 s’est fait sur une plateforme enrobé sur laquelle il y fallait assez de place pour aligner les machines : godet squelette pour évacuer des argiles dans certains bétons de fondations, concasseur, scalpage mécanique au-dessus, aspiration mise en place sur crible, gestion des poussières…

La présence de bois et de plastique a été retrouvée dans les tailles [8-20mm]. Un système de soufflerie a été mis en place sur le cribleur, en complément de tri à la main pour avoir le granulat le plus « pur » possible. Des éléments grossiers ont été récupérés dans le 8-20mm (bois et plastiques inclus dans les dalles béton). L’aspiration a donc été mise en place aussi sur 3-8 et 8-20 mm avec un effet positif sur la séparation des déchets. L’objectif d'être en granulat de type 1 oblige à prioriser la qualité par rapport à la vitesse. Le système de soufflerie du 3/8mm a été déplacée vers la sortie du tapis du crible pour la section 8-20 qui permettra de faire un second tri avant stockage.

4. Les trois types de béton

Trois types de béton sont issus de l’usage in situ du granulat recyclé. Dans l’esprit de « démonstrateur », Eiffage construction a proposé trois axes de travail sur les bétons du fait de cette ressource disponible sur place :

d’imposer sur l’ensemble des lots de la première phase de l’opération (700 logements) du béton avec 30% de granulats recyclés en respect de la norme existante : le BETON 30% ;

de se lancer dans un avis technique expérimental (ATEX) pour faire des éléments en béton avec une part de granulats recyclés qui dépassent largement la norme : le BETON 100% ;

dans la cadre du partenariat entre Eiffage et l’Université Gustave Eiffel, l’IFSTAR s’est rapproché d’Eiffage construction pour lancer une expérimentation de recarbonatation des béton : le BETON RECARBONATE.

Pour suivre ces trois pistes et assurer une cohérence d’ensemble un comité de pilotage « multi-branche » a été mise en place.

> Les bétons 30 %

A 30% avec le dosage minimum de la norme les résultats sont très bons, légèrement mieux niveau résistance que des bétons sans recyclé. En revanche, on constate un problème de rhéologie (déformation et de l'écoulement de la matière sous l'effet d'une contrainte appliquée) sur ces bétons, normalement le fait d'être en production sur site devrait limiter ces problèmes (attente, malaxage).

> Les bétons 100 %

Il s’agit de tester des compositions de béton avec un part de granulats recyclés qui dépassent significativement la norme existante pour les bétons structurels. L'ATEX porte sur des éléments en béton et non sur un bâtiment en particulier ce qui permettra de le rendre interopérable entre les lots à construire par Eiffage Construction. Les éléments retenus pour faire l'ATEX sont des poteaux et ensuite des voiles (pas de planchers). Une piste est également explorée avec la réalisation de mobilier urbain en nouveau béton (100% recyclés et/ou recarbonatés).

L’enjeu est de proposer des formulations de bétons entre 60 et 100% de granulats recyclés et de faire une évaluation technique des produits et matériaux : « ETPM ». Il s’agit d’une qualification du matériau associé à un usage. Ceci permettrait de pouvoir qualifier le béton 100% recyclé et de pouvoir ensuite l’utiliser dans certains usages n’importe où dans le quartier.

> Les bétons recarbonatés

Le béton a pour propriété de fixer lentement du CO2 grâce à la matrice cimentaire hydratée qui entoure les granulats naturels. C’est un processus chimique naturel et spontané nommé carbonatation. Sur un kilogramme de ciment produit en cimenterie, l'émission de CO2 est de 0,6-0,7 kilogrammes en moyenne. Compte tenu des quantités impressionnantes de ciment produites à l'échelle mondiale, l'industrie cimentière serait donc à l'origine de 5 à 7 % des émissions mondiales anthropiques de CO2. Près de la moitié de cette émission est due à la nature chimique même du composant principal du ciment, le clinker, dont la fabrication est obtenue par décarbonatation du calcaire.

L'Ifsttar travaille depuis de nombreuses années sur la carbonatation des bétons au cours de la phase de service des structures en béton armé. Ce phénomène peut s’avérer bénéfique du seul point de vue du béton. En effet, dans le cadre d'éléments non ferraillés (pour éviter la corrosion), la carbonatation peut contribuer à piéger du CO2 et à améliorer le « bilan carbone » du béton. L'Ifsttar a travaillé sur les aspects positifs de la carbonatation dans le cadre d'un financement par l'Agence Nationale de la Recherche (projet CRAC Carbonation of Recycled Aggregates of Concrete, récompensé par le prix du Trophée Eugène Freyssinet en 2011, qui s'est clôturé en 2013).

Ce matériau possède en effet une capacité naturelle à piéger le CO2 mais lorsqu’il est sous la forme d’un élément de structure de bâtiment, cette réaction s’effectue sur une petite surface et est par conséquent très lente. En revanche, lorsqu’il est concassé pendant la phase de démolition, la surface en interaction avec l’atmosphère augmente et la réaction du piégeage du CO2 est accélérée.

Depuis 2018, le projet national FastCarb étudie comment encore accélérer cette reprise de CO2, afin de reprendre environ 20% du CO2 libéré initialement lors de la fabrication de ce même béton soit 40 à 60 kg de CO2 par m3 de béton. En collaboration avec Eiffage, l'Ifsttar étudie donc à partir des sables produits sur le site de Châtenay-Malabry comment le procédé peut être optimisé. Le projet permettra aussi une démonstration à un niveau industriel et des applications sur des chantiers utilisant des granulats recyclés. La carbonatation présente également un autre avantage : elle améliore les propriétés de microstructure et mécaniques du béton. Ainsi, lorsque le piégeage du CO2 est optimisé, les granulats recyclés obtenus sont de meilleure qualité et l’on peut les réutiliser pour fabriquer un nouveau béton.

A partir de sables issus du concassage réalisé sur le site, différents échantillons ont été envoyés dans différents laboratoires : Nantes, Champs-sur-Marne et à Clamens. La recarbonatation se fait dans un conteneur spécialement aménagé pour l’expérimentation.

5. Béton recyclé : bilan et reproductibilité

L’ intérêt principal de cette opération est d’avoir économisé d’une part le transport et d’autre part le stockage. Le coût du concassage est réduit à celui de l’installation du concasseur et de son fonctionnement ; cela permet donc de définir un prix du granulat que la SEMOP vend au centralier. L’économie tient dans le fait que 70% du prix du granulat neuf, c’est du transport.

D’un point de vue financier, l’opération a économisé 2 millions d’euros en évitant la mise en décharge qui a un prix très élevé.

L’économie se fait également en termes de nuisances en évitant le déplacement des gravats de démolition à savoir 1 camion toutes les 10 minutes pendants 3 mois. En termes d’impact environnemental, le bilan s’élève à 120 tonnes de CO2 évitées. Ce chiffre est important à l’échelle de la démolition, moins à l’échelle de la vie d’un bâtiment. Il s’agit donc davantage d’une économie de ressources.

Aujourd’hui, les projets d’Eiffage aménagement lorsqu’ils sont contraints à la démolition s’engagent systématiquement dans un diagnostic ressources afin d’estimer les quantités et réemploi possible des matériaux et déchets de démolition le plus en amont possible.